Légers, résistants, polyvalents… les matériaux composites s’imposent aujourd’hui comme des éléments incontournables dans de nombreux secteurs : construction, aéronautique, automobile, équipements sportifs ou encore aménagement extérieur. Leur popularité s’explique par des propriétés uniques, qui dépassent largement celles des matériaux traditionnels comme le bois, le métal ou le plastique pris séparément.

Mais qu’est-ce qu’un matériau composite exactement ? Quelles sont ses propriétés, comment le définit-on, comment se fait sa caractérisation, et quels en sont les avantages et les inconvénients ? Dans cet article, nous faisons le point sur les propriétés essentielles des composites, leurs domaines d’application, leurs composants de base et leur intérêt face aux matériaux plus classiques. Une synthèse claire et complète pour mieux comprendre pourquoi les composites révolutionnent de plus en plus notre quotidien.

Quelle est la propriété des matériaux composites ?

La propriété fondamentale des matériaux composites réside dans leur capacité à combiner les avantages de plusieurs matériaux pour créer un produit aux performances supérieures à celles de chacun des composants pris isolément. Autrement dit, un matériau composite possède des caractéristiques mécaniques, chimiques ou physiques optimisées grâce à l’association de deux éléments distincts mais complémentaires :

Une matrice (polymère, métal ou céramique) qui joue le rôle de liant,

Un renfort (souvent des fibres : verre, carbone, aramide…) qui apporte la résistance mécanique.

Cette structure permet au composite d’offrir des propriétés sur mesure, notamment :

Légèreté

Les matériaux composites ont une densité bien inférieure à celle des métaux (comme l’acier ou l’aluminium), ce qui permet de réduire significativement le poids des structures sans compromettre leur solidité. C’est une propriété particulièrement recherchée dans les domaines de l’aéronautique, de l’automobile et du sport.

Haute résistance mécanique

Grâce à leur renfort en fibres, les composites présentent une excellente résistance à la traction, à la flexion et aux chocs. Ils supportent également très bien les contraintes mécaniques répétées, ce qui les rend idéaux pour les structures soumises à des efforts dynamiques.

Durabilité et résistance à la corrosion

Contrairement aux métaux, les composites ne rouillent pas. Ils résistent à l’humidité, aux agents chimiques, aux UV et aux variations de température. Cette stabilité dans le temps en fait un choix privilégié pour les aménagements extérieurs comme les terrasses, les bardages ou les équipements de loisirs nautiques.

Isolation thermique et électrique

Selon les matériaux utilisés dans leur composition, les composites peuvent être bons isolants thermiques et/ou électriques. C’est un atout dans les domaines de l’électronique, de la construction et de certains équipements industriels.

Modularité et adaptabilité

Les composites sont des matériaux « sur-mesure » : en jouant sur le type de matrice, la nature du renfort, l’orientation des fibres ou le procédé de fabrication, il est possible de concevoir un composite parfaitement adapté à un usage donné.

Une grande stabilité dimensionnelle

Les matériaux composites ne se déforment pas facilement. Même en cas de variations importantes de température ou d’humidité, ils conservent leur forme et leur volume. Ils ne se dilatent pas de manière excessive, ne gondolent pas et ne se fissurent pas, ce qui en fait des matériaux fiables pour des structures fixes ou des assemblages précis comme les terrasses ou les façades.

Un bon rapport durabilité/prix

Même si le coût initial d’un composite peut être plus élevé que celui d’un matériau standard, il reste rentable sur le long terme. Sa durabilité, sa faible maintenance et sa longévité permettent d’économiser sur les réparations, le remplacement ou les traitements réguliers. Dans le cas d’une terrasse, par exemple, cela se traduit par un excellent retour sur investissement.

En résumé, la propriété principale d’un matériau composite est sa capacité à associer légèreté, résistance et durabilité dans un seul et même matériau. Cette synergie de performances ouvre la voie à des applications variées et innovantes, là où les matériaux classiques montrent leurs limites.

Quel est le principal avantage des composites par rapport aux structures métalliques ?

Les structures métalliques, comme celles en acier ou en aluminium, sont largement utilisées dans le bâtiment et l’industrie pour leur robustesse, leur rigidité et leur longévité. Cependant, les matériaux composites offrent aujourd’hui des alternatives plus légères, modulables et résistantes aux agressions extérieures, ce qui les rend de plus en plus compétitifs dans de nombreuses applications. Leur principal avantage face aux métaux se situe à plusieurs niveaux.

Une combinaison légèreté / résistance imbattable

L’un des avantages les plus marquants des composites par rapport au métal est leur rapport poids/résistance. À résistance équivalente, un matériau composite peut être jusqu’à cinq fois plus léger qu’un métal. Cela permet de réduire considérablement le poids des structures, ce qui se traduit par :

une pose plus facile sur chantier,

des économies de transport,

une réduction des contraintes sur les fondations ou les supports,

une meilleure maniabilité pour les particuliers comme pour les professionnels.

Dans certains secteurs, comme l’aéronautique ou les équipements sportifs, cette caractéristique est décisive.

Une résistance accrue à la corrosion et aux agressions

Contrairement aux structures métalliques qui rouillent ou s’oxydent avec le temps sans traitement spécifique, les matériaux composites sont naturellement résistants à la corrosion, à l’humidité, aux UV et à de nombreuses substances chimiques. Cela leur permet :

de durer plus longtemps sans traitement anticorrosion,

d’être installés en extérieur sans protection supplémentaire,

de rester esthétiques et performants, même dans des environnements marins ou humides.

En ce sens, les composites offrent une vraie tranquillité d’esprit pour des installations durables.

Une isolation thermique et électrique naturelle

Les matériaux composites, en particulier ceux à matrice polymère, sont de mauvais conducteurs thermiques et électriques. Cela peut être un atout important lorsqu’on souhaite :

limiter les transferts de chaleur (ponts thermiques),

éviter les risques de conduction électrique (sécurité),

préserver le confort dans les aménagements extérieurs (terrasses non brûlantes au soleil, par exemple).

À l’inverse, les structures métalliques, très conductrices, peuvent devenir brûlantes au toucher ou engendrer des risques en cas de court-circuit.

Une esthétique personnalisable

Les composites offrent également une grande liberté de design, là où le métal est souvent plus contraint par sa densité et sa rigidité. Il est possible :

de leur donner des formes variées,

d’y intégrer des textures (effet bois, béton, pierre…),

de les teinter dans la masse ou d’y appliquer des finitions spécifiques.

Ainsi, on obtient des structures légères, résistantes, mais aussi esthétiques et décoratives, adaptées aux exigences architecturales modernes.

Une pose plus rapide et sans outillage lourd

En raison de leur légèreté, les éléments composites sont souvent plus simples à manipuler et à installer que leurs équivalents métalliques. Cela permet de :

réduire les temps de pose,

éviter l’usage de machines spécifiques ou de levage,

travailler à deux au lieu d’une équipe complète.

Ce gain de temps et de logistique a un impact direct sur le coût global du chantier, surtout pour les petites structures comme les terrasses ou les aménagements paysagers.

Quelle est la différence entre un matériau composite et un alliage ?

Les matériaux composites et les alliages sont tous deux des matériaux dits « composites » au sens large, dans la mesure où ils sont constitués de plusieurs composants. Cependant, ils sont très différents par leur nature, leur structure interne, leurs procédés de fabrication et leurs performances finales. Bien que les deux visent à améliorer les propriétés mécaniques, chimiques ou physiques d’un matériau de base, ils reposent sur des principes fondamentalement distincts.

Une différence dans la structure et l’assemblage

Un alliage est un mélange homogène de deux ou plusieurs métaux (parfois un métal et un non-métal), fondu à haute température pour créer un nouveau matériau aux propriétés améliorées. Par exemple, le bronze est un alliage de cuivre et d’étain, et l’acier est un alliage de fer et de carbone. Une fois solidifié, l’alliage forme une masse uniforme, dans laquelle les éléments ne peuvent plus être distingués visuellement ou mécaniquement.

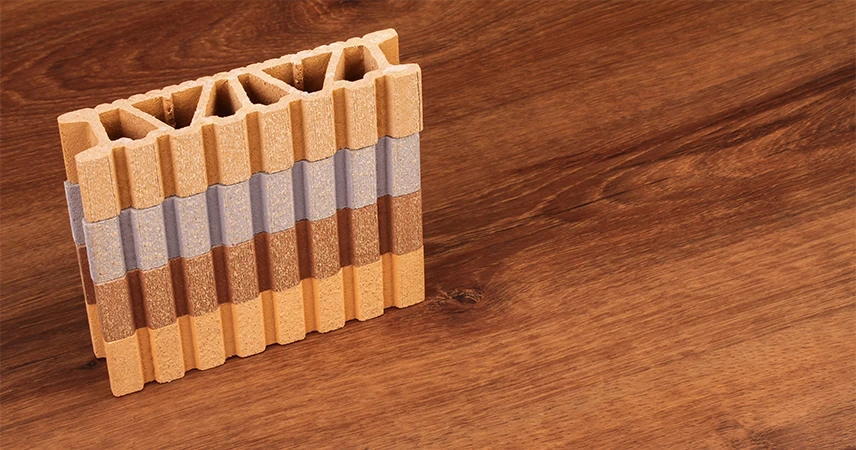

Un matériau composite, en revanche, est composé de deux matériaux distincts :

une matrice (liant, comme une résine polymère, une céramique ou un métal),

- un renfort (souvent des fibres comme le verre, le carbone ou le kevlar), qui restent visuellement et physiquement séparés. Le renfort est encapsulé dans la matrice, mais garde sa propre identité.

Cette structure hétérogène est précisément ce qui donne au composite ses propriétés spécifiques, en combinant les avantages des deux composants.

Une différence dans les propriétés obtenues

Les alliages permettent principalement de modifier des propriétés métalliques existantes :

améliorer la résistance à la corrosion (par exemple, avec l’ajout de chrome dans l’inox),

augmenter la dureté ou la ductilité,

- améliorer la conductivité ou la tenue à haute température.

Mais ces propriétés restent limitées à ce qu’un matériau métallique peut offrir.

Les composites, eux, permettent d’obtenir une synergie de performances entre des matériaux très différents. Par exemple, une matrice plastique légère peut être renforcée avec des fibres très résistantes, donnant un matériau à la fois léger, rigide, résistant à la corrosion et isolant, ce qui est impossible à obtenir avec un simple alliage métallique.

Une différence dans les domaines d’utilisation

Les alliages métalliques sont très utilisés dans des secteurs où la tenue à haute température, la conductivité ou la résistance à la traction sont recherchées : construction, outillage, automobile, tuyauterie, chaudronnerie…

Les composites sont privilégiés dans des domaines où la légèreté, la résistance chimique, la personnalisation et la durabilité sans corrosion sont essentielles :

aéronautique,

marine,

sport,

architecture contemporaine,

aménagements extérieurs (terrasses, bardages, abris…).

Une différence dans la mise en œuvre

Les alliages nécessitent des procédés métallurgiques : fusion, refroidissement, moulage, forgeage… Leur transformation demande une maîtrise des températures et des installations lourdes.

Les composites, quant à eux, peuvent être moulés, stratifiés, injectés ou extrudés à basse température, ce qui les rend plus flexibles en termes de fabrication et de personnalisation.

Quelle est la matière première des composites ?

Les matériaux composites ne reposent pas sur une seule matière première, mais sur l’association de deux composants principaux, choisis en fonction des propriétés mécaniques, chimiques ou thermiques recherchées. Ces deux composants sont la matrice et le renfort. Ce sont leurs natures, leurs formes et leurs combinaisons qui définissent le type de composite obtenu et ses performances finales.

La matrice : l’élément liant

La matrice est la matière de base dans laquelle est intégré le renfort. Elle constitue le squelette du matériau composite, assurant la cohésion de l’ensemble, la protection du renfort et le transfert des efforts mécaniques.

Il existe trois grandes familles de matrices utilisées comme matière première :

Les matrices polymères (résines) : ce sont les plus répandues, notamment dans les composites pour le bâtiment, l’automobile ou l’aéronautique. Il peut s’agir de résines thermodurcissables (comme l’époxy, le polyester ou le vinylester) ou de résines thermoplastiques. Elles sont appréciées pour leur légèreté, leur faible coût, leur bonne résistance aux agents chimiques et leur facilité de mise en œuvre.

Les matrices métalliques : elles sont principalement utilisées dans les composites à haute performance (matériaux composites à matrice métallique – MMC), par exemple dans des applications aéronautiques ou militaires. L’aluminium, le magnésium ou le titane peuvent servir de base.

Les matrices céramiques : elles sont utilisées dans les composites à matrice céramique (CMC), destinés à des environnements extrêmes (hautes températures, combustion, etc.), notamment dans les moteurs ou les réacteurs. Elles offrent une excellente tenue thermique mais sont plus coûteuses et complexes à fabriquer.

Le renfort : l’élément structurel

Le renfort est la matière première qui confère au composite ses propriétés mécaniques : résistance à la traction, à la flexion, à la fatigue, aux chocs… Il s’agit généralement d’un matériau sous forme de fibres, qui peut être disposé de façon orientée (unidirectionnelle) ou aléatoire, selon les performances souhaitées.

Les types de renforts les plus courants sont :

Les fibres de verre : elles sont les plus utilisées en raison de leur bon rapport performance/prix. Elles offrent une bonne résistance mécanique et chimique, ce qui en fait un choix courant dans le secteur du bâtiment, du nautisme et de l’aménagement extérieur (terrasses, bardages…).

Les fibres de carbone : beaucoup plus légères et rigides que le verre, elles sont aussi plus coûteuses. Elles sont utilisées dans des applications haut de gamme (aéronautique, automobile sportive, équipements de compétition).

Les fibres d’aramide (type Kevlar) : elles sont très résistantes aux chocs et à l’abrasion. On les retrouve dans les équipements de sécurité, les gilets pare-balles ou les protections industrielles.

Les fibres naturelles (chanvre, lin, jute, bois recyclé…) : de plus en plus intégrées dans des composites dits biosourcés, elles répondent à une logique environnementale. On les trouve notamment dans les lames de terrasse en bois composite, où elles sont associées à une matrice en polyéthylène recyclé.

Additifs et charges : matières premières secondaires

À ces deux composants principaux s’ajoutent parfois des additifs ou charges qui améliorent certaines propriétés : retardateurs de flamme, stabilisants UV, pigments colorants, agents antifongiques, etc. Ces éléments sont incorporés à la matrice avant le moulage ou l’extrusion, selon le procédé de fabrication utilisé.

A quoi servent les composites ?

Les matériaux composites sont utilisés dans un nombre croissant de secteurs car ils offrent une combinaison rare de résistance, légèreté, durabilité, et liberté de conception. Leur rôle principal est de remplacer ou améliorer les performances des matériaux traditionnels (bois, métal, béton, plastique) dans des applications où ces derniers montrent leurs limites.

Dans l’industrie et les transports

Dans l’aéronautique et l’aérospatial, les composites servent à alléger les structures sans compromettre leur résistance. Ils sont utilisés dans la fabrication de fuselages, d’ailes, de carénages ou encore d’éléments isolants. Leur faible poids permet de réduire la consommation de carburant, ce qui est un enjeu économique et environnemental majeur.

Dans l’automobile, les composites sont de plus en plus présents dans les pièces de carrosserie, les tableaux de bord, les composants de châssis ou les renforts internes. Ils permettent d’améliorer la sécurité, de réduire le poids des véhicules, et d’en optimiser les performances. On les retrouve également dans les véhicules électriques, notamment pour concevoir des structures résistantes mais légères.

Dans le secteur ferroviaire et naval, les composites sont utilisés pour leur résistance à la corrosion, leur faible entretien et leur longévité. Ils sont idéaux pour des environnements marins, salins ou humides où les métaux rouilleraient.

Dans la construction et le bâtiment

Dans le bâtiment, les matériaux composites sont utilisés pour fabriquer :

des bardages de façade,

des lames de terrasse,

des garde-corps,

des menuiseries techniques,

ou encore des panneaux de toiture.

Leur durabilité face aux intempéries, leur facilité de pose et leur esthétique personnalisable en font des matériaux prisés pour les aménagements contemporains. Dans le cadre de la construction durable, certains composites intègrent même des fibres végétales ou des plastiques recyclés.

Dans les aménagements extérieurs

Les composites bois-polymère (aussi appelés WPC – Wood Plastic Composite) sont largement utilisés pour les terrasses, clôtures, habillages de piscine ou mobiliers de jardin. Ils reproduisent l’aspect naturel du bois tout en offrant une résistance supérieure à l’humidité, aux UV, aux insectes et aux moisissures. Leur faible entretien est un atout pour les particuliers comme pour les collectivités.

Dans les équipements sportifs

Dans le domaine du sport et des loisirs, les composites sont devenus incontournables : raquettes de tennis, cadres de vélo, skis, planches de surf, pagaies, casques… Ils permettent de concevoir des équipements très performants, légers, résistants et parfaitement adaptés aux contraintes spécifiques de chaque discipline.

Conclusion

Les matériaux composites occupent aujourd’hui une place essentielle dans de nombreux domaines, de l’industrie lourde à l’aménagement extérieur. Leur succès repose sur une idée simple mais puissante : combiner les atouts de plusieurs matériaux pour concevoir un produit plus performant, plus léger, plus durable et souvent plus esthétique que ceux issus d’un seul composant.

Grâce à leur résistance mécanique, leur faible densité, leur insensibilité à la corrosion et leur grande flexibilité de mise en œuvre, les composites répondent aux exigences techniques et esthétiques les plus variées. Que ce soit pour remplacer des structures métalliques, réduire les coûts d’entretien, ou encore adapter un produit à des contraintes spécifiques, ils représentent une alternative moderne aux matériaux traditionnels.

Comprendre leurs propriétés, leurs composants, leur mode de fabrication et leurs domaines d’application permet de mieux cerner leur potentiel. Dans un contexte où la performance, la durabilité et la réduction de l’empreinte écologique sont devenues des priorités, les composites s’imposent comme une solution innovante, au croisement de la technique et de l’efficacité durable.